Het boren naar schaliegas

Technische ontwikkelingen

Technologische ontwikkelingen zullen een essentiële rol spelen bij het vervullen van de toekomstige vraag naar energie. Eén van de speerpunten in het technologiebeleid is de ontwikkeling van innovatieve boortechnieken.

Hiermee kunnen zowel de kosten van het boren worden verlaagd als de milieueffecten worden beperkt.

Oliemaatschappijen spenderen jaarlijks miljarden Dollars aan fundamentele research naar de ontwikkeling van nieuwe technologie, waarbij wereldwijd tienduizenden natuurwetenschappers en ingenieurs betrokken zijn.

De ontwikkeling van nieuwe technologie is onder meer gericht op vermindering van het energiegebruik, besparing van kosten, het terugdringen van emissies, productinnovatie en ook op de ontwikkeling van boortechnieken met een geringere milieubelasting, zoals het horizontaal boren naar gas en olie.

Bij olie- en gaswinning denken veel mensen aan het boren van een gat in de grond dat loodrecht naar beneden loopt. Vroeger was dat ook de enige methode. De boorinstallaties moesten zich direct boven de bron bevinden die de eigenaars wilden exploiteren.

Olie- en gasvoorraden die zich onder een berg, een snelweg of een beschermd natuurgebied als bijvoorbeeld de Waddenzee bevonden, waren met conventionele boormethodes niet te winnen.

Boorspecialisten van de diverse oliemaatschappijen begonnen daarom al lang geleden met het experimenteren met technieken om schuin of met een bocht te boren, om zo olie- en gasreservoirs te bereiken die ver van de boorinstallatie lagen.

Jarenlang werden ze daarbij beperkt door de stand van de technologie. Een inmiddels sterk verouderde technologie die mede verantwoordelijk was voor veel fouten en bijwerkingen, waar helaas heden ten dage nog steeds naar verwezen wordt. Ten onrechte vinden we.

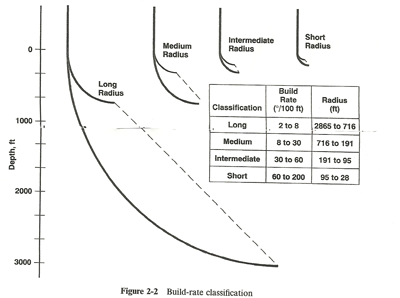

Een boorinstallatie is in feite niets anders dan een krachtige machine die een lange pijp ronddraait, met aan het eind een boorkop. Die kop kan zelfs massieve rotslagen doorboren. In het verleden werd de volledige lengte van aan elkaar gekoppelde pijpen rondgedraaid vanaf de boorinstallatie boven de grond. Elke keer als de boor 10 tot 25 meter dieper was gekomen, moest de roterende pijp stop gezet worden om dan snel één of twee pijplengtes aan te koppelen, waarna het boorproces werd voortgezet. Tegen de tijd dat de drillers het olieveld hadden bereikt, zat er soms wel zes tot zeven kilometer boorpijp onder de grond.

Doorbraak

De uitvinding van ondergrondse boormachines was een doorbraak. Met deze machines was het niet langer nodig om de hele pijplengte te roteren. De ondergrondse boormachine (de zogeheten down-hole steerable motor) werd gekoppeld aan een gekromde pijp, waarmee de drillers de boorkop konden sturen. Bovendien werd het met deze methode mogelijk om schuin en horizontaal te boren en daarmee bronnen te bereiken die kilometers van de bovengrondse installatie verwijderd lagen.

Het basisprincipe is eigenlijk heel simpel. Stel je voor dat je vuist de boorkop vormt en je arm de boorpijp. Als je de arm gestrekt houdt en in het denkbeeldige gat steekt, boor je recht naar beneden. Maar als je je arm iets naar binnen buigt, dan merk je dat de vuist, de denkbeeldige boorkop, van richting verandert.

De boorkop

Tegenwoordig zit de motor bij het boren onderaan de boorstring, wat het sturen veel gemakkelijker maakt (directional drilling). Gespecialiseerde bedrijven helpen hiermee met software en hardware.

Het mikken op de al of niet dunne laag schaliegesteente kan zeer precies door een goede boor-prognose, electronisch sturen en het checken van de cuttings.

Het Measuring While Drilling (MWD)-systeem maakt het mogelijk dat er vanaf de drilboor data worden verzameld, terwijl er geboord wordt. Dit levert real time-informatie op over de ondergrondse rotsformaties, boorputpositie en -richting. Hiervoor wordt gebruik gemaakt van gyroscopen, magnetometers en versnellingsmeters. De gegevens worden doorgegeven naar de oppervlakte door middel van drukpulsen in de modderkolom en elektromagnetische telemetrie. Daar worden de gegevens gedecodeerd om te kunnen aflezen wat er bij de boorkop gebeurt. Hierdoor kunnen de efficiëntie en de nauwkeurigheid van het boren vergroot worden.

Horizontaal boren is moeilijker en duurder dan de conventionele boormethodes, maar daar staan grote economische voordelen en een positief effect op het milieu tegenover.

De voordelen van het horizontale boren zijn evident. Sommige ondergrondse olie- en gasreservoirs zijn nog geen tien meter dik, maar strekken zich soms wel kilometers in de breedte uit. Via de ‘klassieke’ verticale boormethode, zou je maar een deel van de olie omhoog kunnen halen. Met horizontale boortechnieken, kun je vrijwel de hele laag winnen en daarnaast makkelijker geïsoleerde kleinere bronnen aanboren.

Een goed functionerend platform met horizontale boorleidingen produceert evenveel olie en gas als verschillende verticaal aangeboorde bronnen. In Nederland worden bronnen waarvan gedacht werd dat zij uitgeput waren, op deze manier een tweede leven gegeven. De productie uit bestaande bronnen wordt zo gemaximaliseerd en de leeftijd aanzienlijk verlengd. Met deze technologie kan de productiecapaciteit van een bron tot tienmaal de conventionele omvang worden uitgebreid.

Boorvloeistoffen

Een ander aandachtspunt is het ontwikkelen van een nieuwe generatie boorvloeistoffen om de effectiviteit van het boren te verhogen en tegelijkertijd de impact op het milieu te verminderen. De boorvloeistoffen dienen om de zogeheten cuttings – dat zijn de rots- en gronddelen – te verwijderen en zo de boorput te reinigen. Innovatieve boormethodes kunnen de impact op het milieu minimaliseren. Je hoeft veel minder bronnen te boren. Je kunt ook betere boorvloeistoffen gebruiken en effectiever afvalstoffen verwijderen.

Oliemaatschappijen verrichten vooraf uitvoerige studies naar de milieu-effecten van het hele exploratieproces. Vanaf de seismische proeven tot het feitelijke boren, het bouwen van de platforms, de productie van gas en olie, het transport en ook het verwijderen van de installaties aan het eind van hun levensloop.

Het ontwikkelen van boorvloeistoffen die bij het boren naar schaliegas worden toegepast is een technologie die de afgelopen jaren een enorme ontwikkeling heeft doorgemaakt. In de praktijk noemt men deze mengsels muds.

Afhankelijk van de lokale regels kan er geboord worden met synthetische muds op waterbasis. Bij het boren wordt dit mengsel niet weggegooid. De cuttings worden verwijderd en de synthetische vloeistoffen worden eruit gezuiverd en opnieuw gebruikt.

Toevoegingen die bij het boren naar schaliegas worden gebruikt

De verschillende soorten chemicaliën of toevoegingen die gebruikt worden zijn niets anders dan de producten die ons dagelijks leven veraangenamen. Die u dagelijks door het afvoerputje wegspoelt, op uw huid smeert en zelfs doorslikt.

Wereldwijd in zulke grote hoeveelheden die bij het fracken nooit gebruikt worden.

Welke toevoegingen gebruik Cuadrilla dat in Nederland eerst proefboringen wil verrichten alvorens daadwerkelijk naar schaliegas te gaan boren?

Het bedrijf Cuadrilla dat onder andere in Brabant en de NOP eerst een exploratieboring wil doen gebruikt twee soorten toevoegingen, te weten glutaaraldehyde om de groei van bacteriën te voorkomen en polyacrylamide, dat helpt om het zand in de scheurtjes te brengen. Als het te gebruiken water bacteriologisch zuiver is dan hoeft de glutaaraldehyde niet gebruikt te worden.

Glutaaraldehyde is een desinfecterend middel en wordt gebruikt om instrumenten te steriliseren (in de medische sector tandartsinstrumenten en laboratoria), een bestand middel dat in leerlooierijen wordt gebruikt, een bestand middel van fixeermiddelen die in de fotografie worden gebruik.

Het is biologisch afbreekbaar en hoopt zich niet op in het milieu en levende wezens (planten en/of dieren)

Polyacrylamide is niet giftig, is sterk waterabsorberend en vormt een zachte gel.

De gel wordt gebruikt bij de fabricage van zachte contactlenzen, als onderhuids vulmiddel voor plastische gezichtschirurgie, als bodemverbeteraar voor akkerlanden. In de anionische vorm speelt het een belangrijke rol in de waterzuiveringsindustrie. Samen met driewaardige metaalzouten zoals ijzer(III)chloride of aluminiumchloride wordt polyacrylamide gebruikt voor het uitvlokken van organische verontreinigingen uit het water bij waterzuiveringsinstallaties.

De boorput

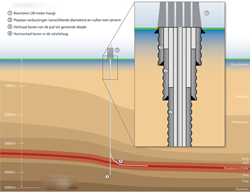

Een boor met de grootste diameter start het karwei. De dikte van de boor neemt af naarmate de put dieper wordt. Telkens als er overgeschakeld wordt op een smallere boor, wordt de bredere schacht daarboven afgedicht met een stalen buis (de casing) en een laag cement tussen de buis en de omringende gesteentelagen. Op deze manier kan via de boorput geen gas of vloeistof vanuit de diepere lagen naar boven stromen.

Het fracken in vogelvlucht: http://youtu.be/WP5wSfD0fk4

Hoe gaat het boren naar schaliegas in z’n werk? Een filmpje.

De boorradius

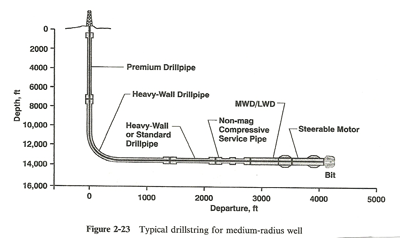

Het moment van gaan sturen wordt bepaald met de boor-prognose , het checken van de cuttings voor de bereikte diepte, en berekenen van de juiste kromming van het boortraject. De kromming kan op verschillende manieren worden opgebouwd, zie fig. 2.2. (Klik op de afbeelding voor een vergroting)

De allernieuwste boortechniek

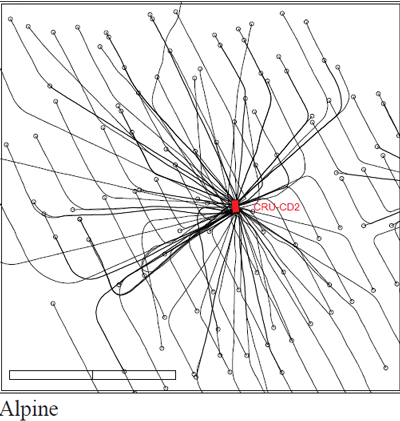

De allernieuwste boortechniek die tot op heden het minste hinder voor de omgeving en het milieu veroorzaakt is die waar vanaf vrijwel dezelfde boorlocatie naar tot wel 100 plaatsen in de schalie geboord wordt. Na het boren van de eerste boorpijp wordt de boorinstallatie een meter verplaatst zonder dat hij eerst afgebroken moet worden. Op die positie wordt opnieuw een boring verricht waarna de boorinstallatie weer een meter wordt verplaatst. Door op die manier de boorinstallatie verschillende keren te verplaatsen kan men evenzoveel boringen verrichten. Men noemt het ook wel de ‘Octopus’ boortechniek. Het is duidelijk dat een bewegende zelf aangedreven boorkop hier ten volle benut wordt.

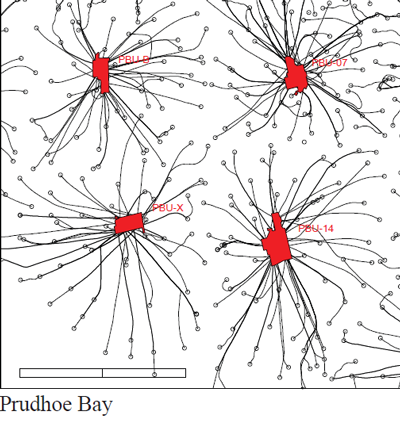

Op een oppervlakte van 1 hectare staan in het Prudhoe basin 4 boorlocaties die op ongeveer 100 verschillende plaatsen het schaliegas uit de grond halen. (Klik op de afbeelding voor een vergroting)

Hoe ziet schaliegesteente eruit?

Schaliegesteente zit niet alleen op kilometers diepte. Het komt ook veel aan de oppervlakte voor. Heeft u flagstones als voetpad in uw tuin? Die zijn vaak van schaliegesteente. (Klik op de foto voor een vergroting)

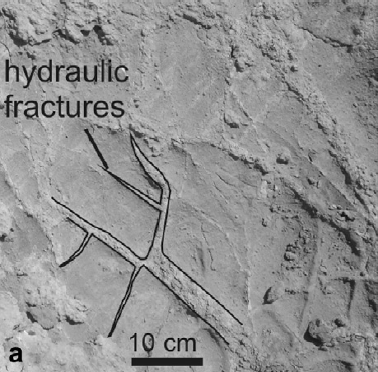

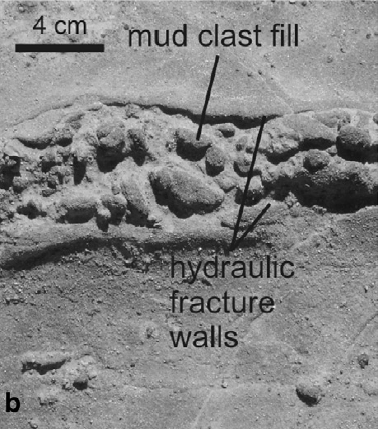

De scheurtjes in het schaliegesteente die door het fracken zijn ontstaan

Een scheurtje in het schaliegesteente gevuld met modder en brokjes schalie