Tata, staal, energie en waterstof – in cijfers

In het vorige artikel van dit tweeluik besprak ir. Arjan Duiker de atmosferische emissies van het bedrijf Tata Steel Nederland (TSN) en de ontwikkeling in de tijd. En vooral hoezeer de luchtkwaliteit van de omgeving rond IJmuiden zo weinig verschilt van die van andere steden in Europa. Ook wordt het RIVM rapport aangehaald om te tonen welk verband zij zien tussen levensduurverwachting en de emissies, waarbij men voorbijgaat aan een omvangrijke studie van Young et al. die een dergelijk verband met luchtkwaliteit niet ziet.

Het huidige proces om ijzererts om te zetten in staal is gebaseerd op kolen. In de huidige situatie is al veel geïnvesteerd in het bestuderen van de mogelijkheden om grotendeels waterstof te gebruiken in plaats van kolen. Dit tweede deel pikt de draad van het vorige artikel daar op en zet op een rij wat deze overgang zou betekenen.

door Arjan Duiker

24 december 2024

Maar hoe zit het dan met de ‘klimaatwinst’?

Immers, daar was het aanvankelijk allemaal om te doen.

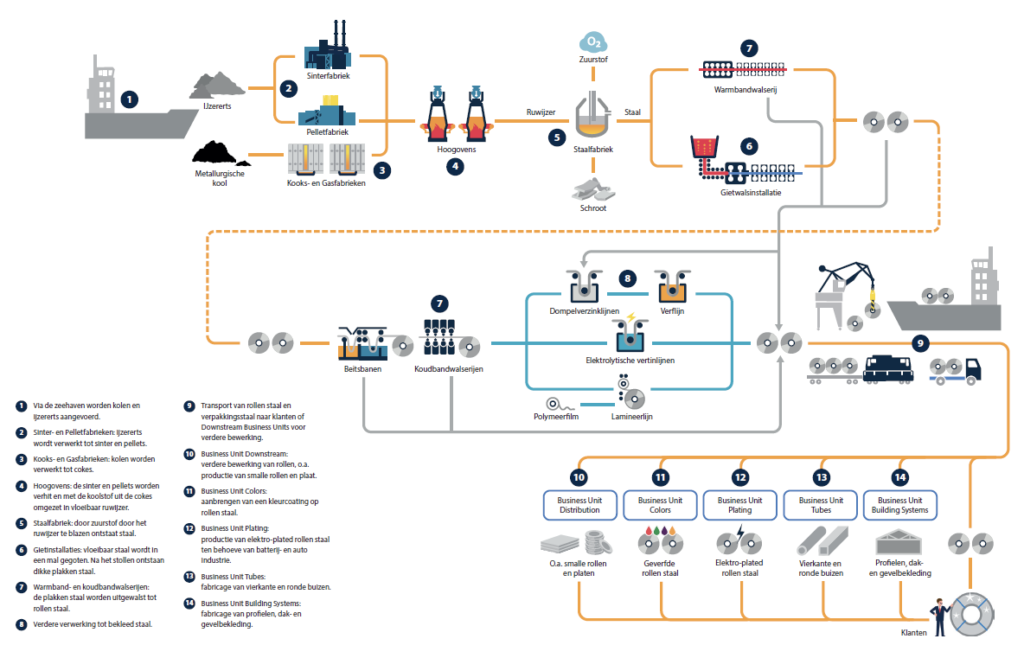

TSN is wat men noemt een geïntegreerd staalbedrijf, wat betekent dat ruwe grondstoffen getransformeerd worden tot staalproducten, in een keten van processtappen, op één productielocatie. In de basis bestaat het hoofdproces van elke ijzer- en staalfabriek uit het reduceren van ijzererts tot vloeibaar ijzer. En dat wordt door de mens al bijna drie eeuwen gedaan met behulp van cokes. Cokes is steenkool dat middels pyrolyse in een cokesfabriek wordt ontdaan van vluchtige bestanddelen waarna het grotendeels alleen koolstof bevat. De cokes wordt samen met ijzererts in de hoogoven verhit doordat hete lucht wordt ingebracht die met het koolstof exotherm reageert tot koolmonoxide. Koolmonoxide reageert vervolgens met het ijzererts waardoor ijzer en koolstofdioxide (CO2) vrijkomen. Het geproduceerde ijzer verlaat de hoogoven vloeibaar waarna het getransporteerd wordt naar de staalfabriek. Het verwerken van ijzer tot staal betekent in hoofdzaak dat verontreinigen en opgelost koolstof in een bepaalde mate worden verwijderd totdat een gewenst gehalte bereikt wordt. Het dan verkregen staal wordt in stappen verder verwerkt tot stalen eindproducten. Dat is in een notendop hoe de productieketen er bij TSN uitziet.

Figuur 10 : Productieketen

De gassen uit het hoogovenproces en uit het cokesproces bevatten naast CO2 ook nog veel brandbare gassen zoals koolmonoxide, methaan en waterstof die in tal van overige processen binnen de fabriek worden ingezet als energiedrager. Daarnaast wordt een belangrijk deel van deze brandbare gassen ingenomen door de Vattenfall elektriciteitscentrales in Velsen-Noord. Dat levert rookgassen op met een nog hoger CO2-gehalte. Belangrijk om te beseffen is dat steenkool (het koolstof daarvan) primair fungeert als reductiemiddel en secundair als energievoorziening.

Deze wijze van ijzerproductie resulteert in een specifieke CO2-emissie van circa 1,8 ton CO2 per ton geproduceerd staal. Tata Steel produceert zo’n 7 miljoen ton staal per jaar en daarmee een totale CO2-emissie van 12,6 miljoen ton. Vrijwel alle koolstof uit dat CO2 is afkomstig uit het steenkool dat wordt ingezet in de cokesfabrieken. En, meer dan 90% van alle energie die nodig is voor de ijzer- en staalproductie is afkomstig uit het steenkool!

Het grote productievolume gaat gepaard met grote operationele getallen. Uit de jaarverslagen en het duurzaamheidsverslag van TSN komt naar voren dat jaarlijks 8,5 megaton ijzererts wordt ingenomen, 4 megaton kolen, 1 megaton schroot en het elektriciteitsverbruik is ruim 7 PJ. Anders uitgedrukt komt dat neer op 230 MWe terwijl de Vattenfall centrales ongeveer 350 MWe produceren. De centrales gebruiken ook wat aardgas en voor talloze andere interne processen bij TSN wordt ook aardgas gebruikt en in totaal bedraagt dat circa 12 PJ.

Energie per kilo staal

Energiekosten maken een belangrijk deel uit van de kostprijs van staal. Als we de energiegetallen van hierboven samenpakken en het energiedragende reductiemiddel kolen uitdrukken in energie (4 megaton kolen staat voor 125 PJ) dan komt het jaarlijks energieverbruik van TSN en Vattenfall Velsen uit op ongeveer (125+12=) 137 PJ, waarvan 4 PJ als elektra naar het nationale electriciteitsnet vloeit. Netto dus 133 PJ om 7 megaton staal te maken, waarvan 1 megaton omgesmolten is uit schroot.

Hoewel eenheidsprijzen van kool, elektra en aardgas wat wisselvallig zijn kun je afleiden dat de jaarlijkse energiekosten momenteel circa €880 miljoen bedragen. Dat is omgerekend €125 per ton staal. In de periode 2019 tot 2023 waren de gemiddelde inkomsten per ton staal €755 en de kostprijs €720 per ton staal. Het aandeel energiekosten op de kostprijs komt daarmee op zo’n 17%. Het overstappen van de conventionele hoogoventechniek naar een procedé dat CO2-emissie vermijdt of sterk beperkt zal, zoals zal blijken, andere verhoudingen met zich meebrengen.

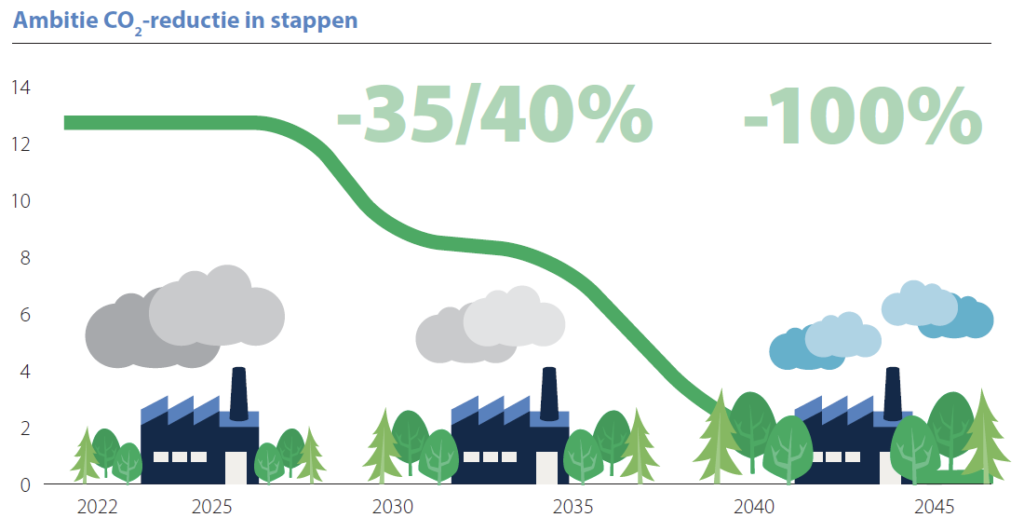

Figuur 11 : TSN ambitie t.a.v. CO2-reductie

Het twee-fasen plan

De ambitie van TSN om in 2045 ‘klimaatneutraal staal’ te maken zal in fases gerealiseerd gaan worden. In 2030 moet de eerste fase voltooid zijn waarbij één hoogoven plaatsmaakt voor direct reduced iron technology (DRI) waarbij geen cokes meer benodigd is en daarmee veel minder koolstof in het proces raakt. En dus minder CO2-vorming. De techniek is niet nieuw en wordt op talloze plekken al toegepast, maar om echt maximaal CO2-arm te produceren moet ‘groene waterstof’ maximaal als reductiemiddel succesvol toegepast kunnen worden. Dát is nog in ontwikkeling en bovendien is dergelijke waterstof nog beperkt verkrijgbaar. Daarom zal in die eerste fase aardgas als energiedrager en reductiemiddel worden gebruikt, zo mogelijk met wat bijgemengd waterstof. In de periode 2035 – 2040 wordt de tweede hoogoven vervangen door DRI-technologie en zullen kolen helemaal overbodig zijn bij de productie van ijzer.

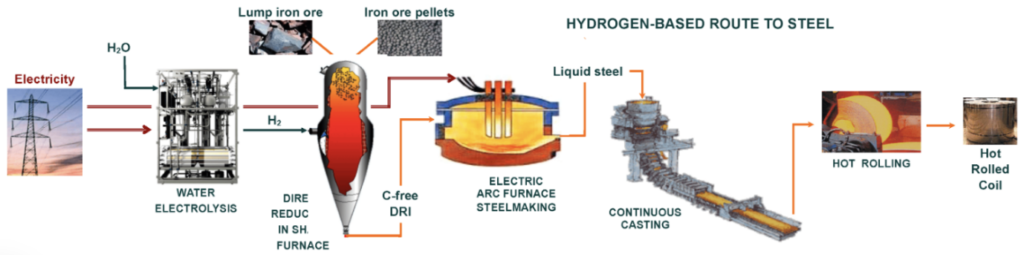

Hoe ziet de reductie van ijzererts in een DRI-proces er dan uit?

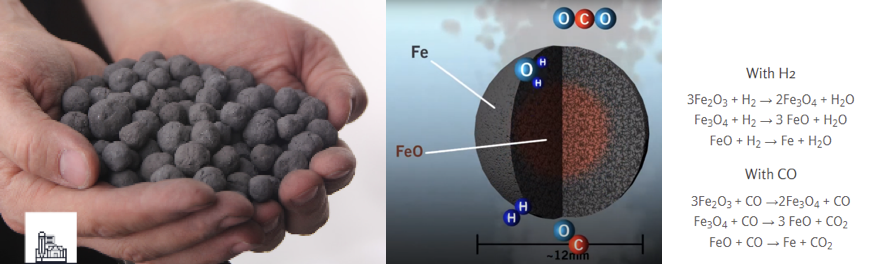

Net als bij hoogoventechnologie wordt ijzererts tot sterke balletjes (pellets) gevormd zodat in het procesvat gassen tussen de balletjes door kunnen stromen en daar de chemische reactie aangaan. Uitgedrukt in chemische formule is ijzererts Fe2O3 wat met waterstof (H2) reduceert naar ijzer en waterdamp als bijproduct. Met koolstofmonoxide (CO) kun je ijzererts ook reduceren, met CO2-gas als bijproduct. De reactie met koolstofmonoxide komt tot stand wanneer de installatie op aardgas draait waarbij een voorreactie aardgas laat reageren tot koolmonoxide en waterstof.

Figuur 12 : Reductie van ijzererst pellets met waterstof of aardgas

Het product van het DRI-proces bestaat uit pellets waarvan het ijzererts gereduceerd is tot ijzer. Hier ligt het grote verschil met hoogoventechnologie waar ijzer heet en vloeibaar uit het procesvat komt. De DRI-pellets dienen nog gesmolten te worden en dat wordt gedaan in een elektrische smeltoven, een zogenaamde electric arc furnace (EAF).

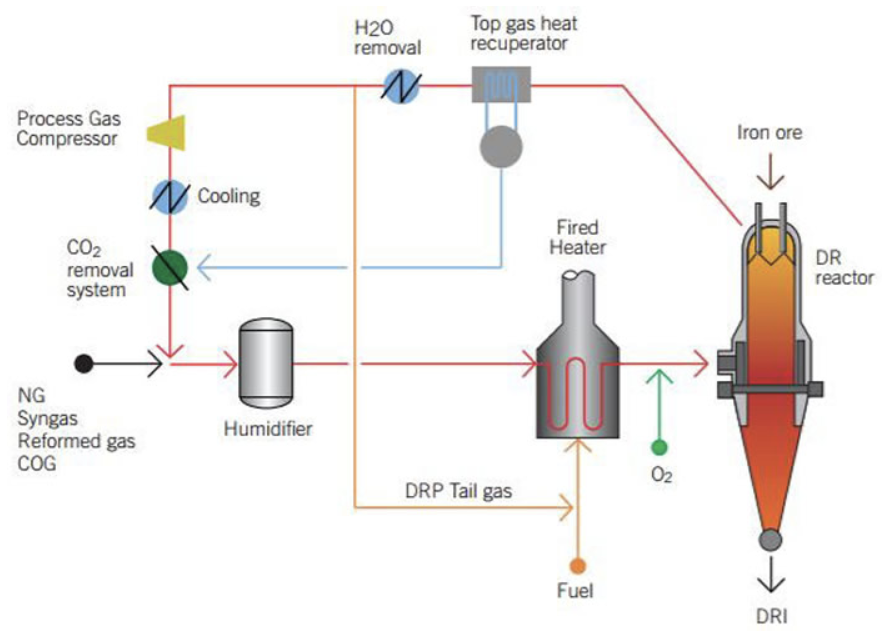

Figuur 13 : Typisch DRI proces

De route DRI-EAF verschilt duidelijk van conventioneel hoogovenbedrijf en heeft een andere energetische karakteristiek. In plaats van kolen wordt aardgas of waterstof gebruikt en daarnaast een veel hoger aandeel elektriciteit. En hoewel wel sprake van gasvormige bijproducten, water en CO2, levert het in tegenstelling tot een hoogovenbedrijf geen brandbaar gas. Dus andere processen in de productieketen die nu van hoogoven- of kooksovengas gebruik maken, moeten een alternatieve brandstof gaan gebruiken. In veel gevallen zal dat aardgas zijn en in een later stadium waterstof.

Zekerheid en kosten

In welke mate en hoe snel groene waterstof beschikbaar komt is nog erg onzeker. Onzekerheid is er ook ten aanzien van de prijs van groene waterstof die op basis van integrale kosten momenteel makkelijk 8 maal duurder is dan aardgas, voor een vergelijkbare energiehoeveelheid. En daarmee is er voor het product staal ook een behoorlijke kostprijsafhankelijkheid van het brandstoftype dat gebruikt gaat worden voor de vervaardiging ervan.

Produceren van het hele productievolume op aardgas verhoogt het aardgasverbruik met een factor 5 tot 6 en het elektriciteitsverbruik ongeveer met een factor 3,5. En hoewel kosten voor kolen dan grotendeels wegvallen zullen de totale energiekosten behoorlijk toenemen van €125 naar circa €280 per ton. Het aandeel energiekosten op de kostprijs verdubbelt daarmee bijna van 17% naar 32%.

Wanneer de hele productieketen op groene waterstof draait is een inname in de orde van 450.000 ton waterstof per jaar benodigd, plus 25 PJ aan elektriciteit. En dan wordt de afhankelijkheid van energiekosten op de kostprijs van staal extreem groot. Bij een kilogramprijs van €10 voor groene waterstof (integrale kosten) raken de totale energiekosten boven €800 per ton staal. Energiekosten maken dan 60% uit van de kostprijs van staal. De waterstofprijs zal naar een niveau van €2 per kg moeten bewegen om concurrent te zijn met de aardgasvariant.

Emissie-heffing maakt complexer

Het verhaal wordt complexer wanneer kosten voor de emissie van CO2 – de EU ETS-prijs en de extra Nederlandse CO2-heffing – in het vergelijk meegenomen worden. Enerzijds dwingt de ontwikkeling van deze kosten af dat CO2-emissie om bedrijfseconomische redenen gereduceerd moet worden. Aan de andere kant is een zeer grote investering nodig om de hoogoventechnologie te vervangen door DRI-technologie. TSN spreekt zelf van een bedrag van circa €3 miljard voor de eerste fase van hun verduurzaming. Als een tweede fase dat ongeveer zou verdubbelen lopen de kosten op tot €6 miljard euro. Daar zijn flink wat CO2-rechten voor te verkrijgen. En samen met de besparing op energiekosten die een ‘niets-doen’ scenario als economisch voordeel zou opleveren is het maar de vraag in welke situatie TSN de beste kaarten heeft.

Een antwoord op die vraag is vanzelfsprekend complexer dan puur een bedrijfseconomisch perspectief. Het bedrijf heeft veel negatieve media-aandacht op zich gevestigd gekregen en de algemene perceptie is thans dat een ‘schone en groene toekomst’ alleen mogelijk is wanneer men afscheid neemt van de hoogovens. Het eerste deel van dit artikel toont cijfermatig aan dat TSN verhoudingsgewijs lang niet zoveel milieu-invloed op haar omgeving heeft als het beeld dat ervan neergezet is. Bovendien zullen lopende programma’s voor een flink stuk verbetering zorgen en daarmee is leven in de IJmond in het perspectief van gezondheid prima vergelijkbaar met dat van een gemiddelde stad.

In die context is het interessant om het onderscheid tussen ‘schoon’ en ‘groen’ nog eens scherp te bekijken. In grove getallen is de economische haalbaarheid van een beweging naar een schoner bedrijf met een kostenniveau van pakweg €300 – €600 miljoen een factor tien goedkoper dan de kosten voor de-carbonisatie, die zoals gesteld op kunnen lopen naar €6 miljard of meer. Met de toenemende energiekosten per ton staal (aandeel kostprijs 32% bij aardgas en 60% bij groene waterstof) neemt uiteraard de totale kostprijs per ton staal ook flink toe. Nieuwe technologie op aardgas resulteert in een kostprijsstijging van wel 20% en helemaal ‘duurzaam’ verhoogt de kostprijs met 90% zolang groene waterstof duur blijft.

Een van de meest actuele ontwikkelingen ten aanzien van groene waterstof betreft een project van MadoquaPower2X in Portugal voor de bouw van een groene waterstoffabriek op industriële schaal. Het productievolume wordt 150.000 ton waterstof en 1.000.000 ton ammonia per jaar. Ammonia bestaat voor 17,6% uit waterstof en dat brengt de totaal geïnstalleerde waterstofcapaciteit op 325.000 ton per jaar. Totale investering is €2,8 miljard. Nog altijd 40% te klein voor TSN op waterstof, dus omgerekend zou de investering in PowerX een kleine €4 miljard euro moeten bedragen om de benodigde 450.000 ton te kunnen produceren, even in snelle getallen.

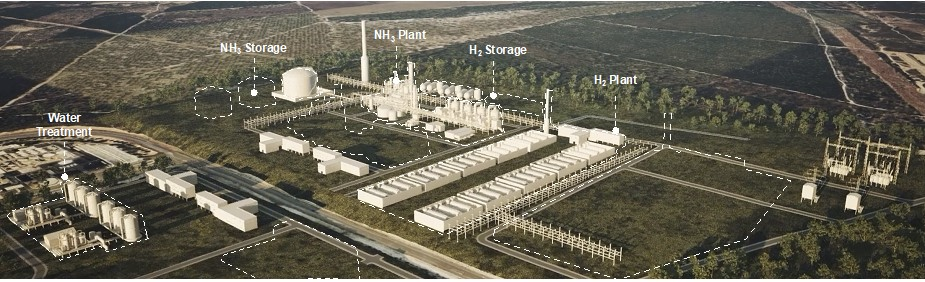

Figuur 14 : Illustratie MadoquaPower2X, bron website

Van wind naar waterstof

Een ander aspect van groene waterstof is de benodigde groene stroom voor de productie ervan. Bij een omzettingsrendement van 65% is ruim 2,5 gigawatt nodig voor een waterstofproductie van 450.000 ton per jaar. Het directe stroomverbruik van een ‘groene’ staalfabriek is ongeveer 0,8 gigawatt (gelijk aan 25 PJ/a). Bij elkaar genomen komt dat uit op 3,4 gigawatt. Eind 2023 stonden in Nederland op zee 600 en op land 3.200 windturbines met een totaal opgesteld vermogen van 10,8 gigawatt. Omdat het niet altijd voluit waait moet een opgesteld vermogen altijd worden gecorrigeerd met de betreffende capaciteitsfactor. De overall capaciteitsfactor is 34% (bron CBS), zodat de werkelijke gemiddelde elektriciteitsproductie van alle opgestelde windturbines 3,7 gigawatt bedroeg in 2023. Net voldoende voor de enige staalfabriek in ons land. In volledig ‘duurzame’ uitrusting, dat wel. Een belangrijk ‘detail’ is voorts, dat een voorziening die het grillige elektriciteitsaanbod van windenergie uitmiddelt, in dit plaatje nog ontbreekt.

In het kader van veronderstelde klimaatwinst telt alleen de hoeveelheid vermeden CO2-emissie. Stel dat TSN tot aan het jaar 2100 staal blijft produceren en dit vanaf 2035 volledig ‘klimaatneutraal’ zouden kunnen doen, dan is er sprake van een directe vermeden hoeveelheid CO2-emissie van zo’n 780 megaton. Dan laten we de indirecte emissies die gepaard gaan met de bouw van de nieuwe installaties, de bouw van de waterstoffabriek en de herbouw van duizenden windturbines (die moeten elke 15 jaar immers vervangen worden) er even buiten. Momenteel bedraagt de CO2-concentratie 425 ppm (deeltjes per miljoen). Tegen het jaar 2100 zal dit naar alle waarschijnlijkheid flink zijn toegenomen, gezien de huidige trend. Het verschil in concentratie die een verduurzaamde TSN oplevert is in dat jaar in het beste geval 0,045 ppm. Gekoppeld aan een gangbare omrekenfactor voor de transient climate response to CO2-emissions van 0,45°C per 1.000 gigaton CO2 zal de vermeden opwarming 0,00035°C zijn aan het einde van deze eeuw.

Wat zegt dit alles ons?

Zware industrie in ons dichtbevolkte land zal zich maximaal moeten inspannen om te voldoen aan gezondheidseisen die burgers en overheden verlangen. Hoewel strikt genomen het daadwerkelijke verband tussen luchtkwaliteit (plus andere factoren) en gezondheid van leefomgeving een nog onuitgemaakte zaak is, wordt in het algemeen aangenomen dat mindering van de emissies de gezondheid bevordert. De WHO-advieswaarden gelden dan ook zo langzamerhand als eis. Een bedrijf als TSN kan talloze maatregelen nemen om zo spoedig mogelijk in dat domein te raken en doet dat ook. Daar is niet per se een heel ander procedé voor de vervaardiging van ijzer en staal voor nodig. Men kan immers met filters, overkappingen en andere technieken emissies voldoende beteugelen. Een ordegrootte betaalbaarder, zo hebben we hiervoor gezien.

Echter, nieuwe technologie brengt een aantal inherente verbeteringen op het vlak van milieu met zich mee die een bedrijfseconomische afweging de moeite waard maken. Immers, met name het omgaan en verwerken van kolen binnen de gestelde milieutechnische kaders is technisch mogelijk, maar uitdagend. Daarnaast geeft een nieuwe technologie, die in dit geval ‘groen geproduceerd staal’ mogelijk maakt, vaak een impuls aan de betreffende industrie en de bijbehorende markt. ‘Groen staal’ wordt naar alle verwachtingen een zeer gewild product die een hogere verkoopprijs rechtvaardigt. Tot zover zijn de ontwikkelingen te bejubelen vanuit het bedrijfsperspectief.

Een keerzijde is dat de transitie voor een belangrijk deel wordt afgedwongen door de wetgever, die naast milieutechnische verbeteringen ook eisen stelt aan de vermindering van invloed op klimaatverandering. Dit artikel schetst hoezeer dat impact gaat hebben op de kostprijs van het product staal, die momenteel in Europa toch al een stuk hoger ligt dan daarbuiten. Een aanzienlijke kostprijsstijging zal de staalproductie in Europa nog veel meer onder druk zetten en het is maar zeer de vraag of ‘groen staal’-prijzen dat kunnen compenseren. Het CBAM (carbon border adjustment mechanism) moet een deel van de oplossing worden, maar in alle gevallen is de eindconsument in Europa strakst een stuk duurder uit.

Het wrange is dat van klimaatwinst geen enkele sprake zal zijn wanneer slechts Europa zijn staalproductie ‘vergroent’. En hierbij doen we gemakshalve de aanname dat klimaat inderdaad door menselijke emissies negatief beïnvloed wordt in de mate die algemeen wordt aangenomen, maar dat terzijde. Gesteld dat in totaal 10 Europese staalbedrijven een vergelijkbare transitie maken als TSN. Dan bedraagt de zogenaamde klimaatwinst in 2100 zo ongeveer 0,0035°C. Buiten Europa zal voorlopig nauwelijks tot geen sprake zijn van enig klimaatbeleid.

De huidige beleidsmakers verkeren nog in een bedwelming van klimaatideologie. Maar de kiezer begint nattigheid te voelen en neigt steeds meer te kiezen voor een gematigder koers. Stukje bij beetje wordt helder dat de voorgenomen energietransitie een pijnlijke aangelegenheid is. Wanneer de de-carbonisatie van slechts één groot industrieel bedrijf, in dit geval TSN, in ons land het gehele windturbinepark opeist voor de energievoorziening, dan wordt de onmogelijkheid van een volledige energietransitie snel en pijnlijk zichtbaar.

Figuur 15 : Illustratie van een volledig ‘duurzame’staalproductie

Helder betoog Arjan.